全国服务咨询热线:

全国服务咨询热线:

一站式PCBA厂家对 SMT 贴片首先进行了一个简要介绍,包括定义和优点。接着分步骤详细阐述了 SMT 贴片的操作流程,从生产前准备到清洗与包装,每个步骤都进行了具体说明,以便让客户全面了解 SMT 贴片的操作过程。

其次操作流程的部分按照实际生产顺序进行了描述,包括生产前的设计制作、物料准备、钢网制作,然后是锡膏印刷、贴片、回流焊接、检测与返修,最后是清洗与包装。每个步骤都说明了具体的操作方法和需要注意的问题,以确保内容的实用性和可操作性。让客户们更加了解工艺流程,更加放心的选择我们一站式PCBA厂家合作。

一、SMT 贴片简介

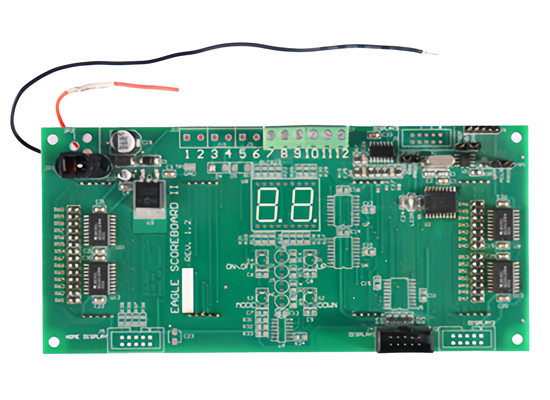

SMT(Surface Mount Technology)贴片,即表面贴装技术,是一种将无引脚或短引线表面组装元器件(简称 SMC/SMD,中文称片状元器件)安装在印制电路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通过回流焊或浸焊等方法加以焊接组装的电路装连技术。

SMT 贴片具有以下优点:

1.组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的 1/10 左右,一般采用 SMT 之后,电子产品体积缩小 40%~60%,重量减轻 60%~80%。

2.可靠性高、抗振能力强。焊点缺陷率低。

3.高频特性好。减少了电磁和射频干扰。

4.易于实现自动化,提高生产效率。降低成本达 30%~50%。节省材料、能源、设备、人力、时间等。

二、SMT 贴片操作流程

SMT 贴片生产大致可分为以下几个主要步骤:

1.生产前准备

(1)设计并制作 PCB:根据电子产品的功能需求设计 PCB 电路图,并制作出实际的 PCB 板。PCB 板上应设计有准确的焊盘位置、丝印标识等。

(2)物料采购与检验:根据 BOM(Bill of Materials,物料清单)采购所需的 SMD 元器件和其他材料。对采购回来的元器件进行检验,确保其质量符合要求,如检查元器件的外观是否有破损、引脚是否氧化等。

(3)钢网制作:根据 PCB 板的设计制作钢网,钢网上有与 PCB 焊盘相对应的开孔,用于在印刷锡膏时控制锡膏的量和位置。

2.锡膏印刷

(1)将 PCB 板固定在印刷机的工作台上,通过机械定位确保 PCB 板的位置准确。

(2)将钢网放置在 PCB 板上,使钢网上的开孔与 PCB 板上的焊盘对齐。

(3)将锡膏均匀地涂抹在钢网上,然后通过印刷机的刮刀在钢网上移动,将锡膏通过钢网上的开孔挤压到 PCB 板的焊盘上。印刷后的锡膏应厚度均匀、位置准确,无漏印、多印等问题。

3.贴片

(1)将贴片机进行编程,输入 PCB 板的信息、元器件的位置坐标、贴片顺序等参数。

(2)将装有 SMD 元器件的供料器安装在贴片机上,供料器根据贴片程序将元器件逐一输送到贴片机的取料位置。

(3)贴片机通过吸嘴吸取元器件,并根据编程的坐标将元器件准确地贴装到 PCB 板上的焊盘上。贴片过程应确保元器件的位置准确、方向正确,无偏移、漏贴、错贴等问题。

4.回流焊接

(1)将贴好元器件的 PCB 板放入回流焊机中。回流焊机通过加热区、保温区和冷却区等不同温度区域。

(2)在加热区,PCB 板和元器件被逐渐加热,使锡膏中的焊料熔化。在保温区,焊料保持熔化状态,使焊料与 PCB 板上的焊盘和元器件引脚充分浸润。在冷却区,PCB 板和元器件被迅速冷却,使焊料凝固,形成牢固的焊点。回流焊接后的焊点应光滑、饱满,无虚焊、假焊、连焊等问题。

5.检测与返修

(1)对回流焊接后的 PCB 板进行检测,常用的检测方法有目检、AOI(Automated Optical Inspection,自动光学检测)、ICT(In-Circuit Test,在线测试)、FCT(Functional Circuit Test,功能测试)等。目检主要检查 PCB 板的外观是否有缺陷,如元器件是否贴装正确、焊点是否良好等。AOI 利用光学原理对 PCB 板进行检测,可检测出元器件的偏移、漏贴、错贴、焊点的缺陷等。ICT 和 FCT 则分别对 PCB 板的电气性能和功能进行测试。

(2)对于检测出有问题的 PCB 板,进行返修。返修通常包括拆除有问题的元器件、清理焊盘、重新贴装和焊接元器件等步骤。

6.清洗与包装

(1)对检测合格的 PCB 板进行清洗,去除板上的残留锡膏、助焊剂等杂质。清洗可采用溶剂清洗、水清洗或免清洗等方法,具体根据产品要求和环保要求选择。

(2)将清洗后的 PCB 板进行包装,以便运输和存储。包装应采用适当的方式,确保 PCB 板在运输和存储过程中不受损坏。