全国服务咨询热线:

全国服务咨询热线:

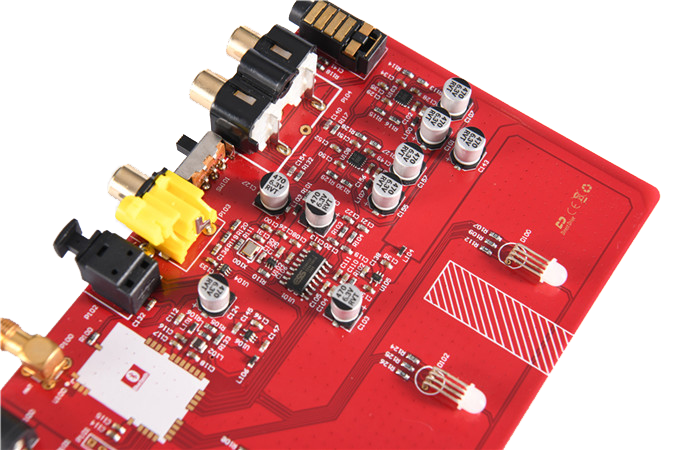

很多PCBA工厂在PCBA加工过程中可能会出现各种不良现象,对于这种不良现象厂家都会查找问题的原因及时解决这种不良的问题,使每个PCBA板的品质得到控制,所以PCBA厂家总结了以下一些常见的加工过程中的不良现象:

一、焊接不良

1.虚焊:

现象描述:焊盘与元器件引脚之间看似焊接上了,但实际上只有少量的锡焊连接,电气连接不可靠。在轻轻摇动电路板或进行功能测试时,可能会出现时通时断的情况。

产生原因:焊接温度不够、焊接时间过短、焊盘或引脚氧化、助焊剂不足等。例如,在手工焊接时,如果电烙铁温度设置过低,焊接时间短,焊锡未能充分熔化并与焊盘和引脚形成良好的结合,就容易产生虚焊。

危害:可能导致电路信号传输不稳定,甚至完全中断,影响整个电子产品的性能和可靠性。

2.假焊:

现象描述:与虚焊类似,从外观上看焊锡已经将焊盘和引脚连接在一起,但实际上并没有形成真正的金属间化合物连接,只是焊锡堆积在表面。这种情况下,电气连接也是不可靠的,容易出现断路问题。

产生原因:焊接过程中温度过高或过低、焊接时间不当、焊料质量问题等。例如,如果使用了质量较差的焊锡丝,其中的助焊剂成分不合适或者焊锡的熔点过高,都可能导致假焊。

危害:同虚焊一样,会使电子产品在使用过程中出现故障,降低产品的可靠性。

3.漏焊:

现象描述:应该焊接的部位没有焊接上焊锡。通常表现为焊盘上没有焊锡,或者元器件引脚未与焊盘焊接在一起。

产生原因:操作人员疏忽、焊接设备故障、焊锡供应不足等。比如,在自动化焊接过程中,如果焊锡喷头堵塞或者焊锡丝输送不畅,就可能导致漏焊。

危害:漏焊会直接导致电路断路,使电子产品无法正常工作。

4.连焊:

现象描述:相邻的两个或多个焊盘之间被焊锡连接在一起,形成短路。在电路板上可以看到焊锡在不该连接的地方形成了导电通路。

产生原因:焊接温度过高、焊接时间过长、焊锡过多、焊盘间距过小等。例如,在手工焊接时,如果焊锡用量过多,且焊接时没有控制好焊锡的流动方向,就容易造成连焊。

危害:连焊会导致电路短路,可能损坏电子元件,甚至引发火灾等安全事故。

二、元器件不良

1.错件:

现象描述:电路板上安装的元器件与设计要求不符。可能是型号错误、规格错误或者品牌错误等。

产生原因:元器件领料错误、贴片机程序设置错误、人工装配错误等。例如,在仓库领料时,由于元器件包装相似或者标识不清,容易拿错元器件;在贴片机编程时,如果输入的元器件型号错误,就会导致贴片机将错误的元器件贴装到电路板上。

危害:错件会使电子产品的功能无法实现或者性能不符合要求。

2.损件:

现象描述:元器件在加工过程中受到损坏。损坏的形式可能有多种,如引脚折断、外壳破裂、内部芯片损坏等。

产生原因:搬运过程中碰撞、焊接温度过高、静电放电等。比如,在运输元器件时,如果没有采取适当的防护措施,元器件可能会受到震动和碰撞而损坏;在焊接过程中,如果电烙铁温度过高或者焊接时间过长,可能会烧坏元器件内部的芯片。

危害:损件会导致电子产品出现故障,甚至完全无法工作。

3.立碑:

现象描述:片式元器件(如贴片电阻、贴片电容等)在焊接过程中一端翘起,像石碑一样立在电路板上。

产生原因:元器件两端的焊锡量不均匀、焊盘设计不合理、加热速度过快等。例如,如果焊盘两端的大小不一致或者焊锡膏印刷不均匀,在焊接时就容易出现一端焊锡多、一端焊锡少的情况,从而导致元器件立碑。

危害:立碑会使元器件的焊接不牢固,容易在后续的使用过程中脱落,影响电路的可靠性。

4.偏移:

现象描述:元器件在电路板上的安装位置与设计要求不符,出现偏移现象。可以是水平方向的偏移,也可以是垂直方向的偏移。

产生原因:贴片机精度不够、焊锡膏印刷位置不准确、元器件在焊接过程中受到外力影响等。比如,贴片机在贴装元器件时,如果定位不准确,就会使元器件偏离设计位置;在印刷焊锡膏时,如果模板与电路板之间的对位不准确,也会导致焊锡膏印刷位置偏移,进而影响元器件的贴装位置。

危害:偏移可能会导致元器件之间的间距过小,容易引起短路;或者影响电路板的整体布局,使电子产品的外观和性能受到影响。

三、外观不良

1.焊点不美观:

现象描述:焊点表面粗糙、不光滑,有气孔、针孔、锡渣等缺陷。焊点的形状不规则,可能出现焊锡过多或过少的情况。

产生原因:焊接工艺参数设置不当、焊锡质量不好、助焊剂残留等。例如,如果焊接温度过高,焊锡会过度氧化,导致焊点表面粗糙;如果助焊剂在焊接后没有完全挥发,会残留在焊点表面,影响焊点的外观。

危害:虽然焊点不美观本身不会对电路性能造成直接影响,但可能会给人一种质量不佳的感觉,降低产品的品质形象。

2.PCB 板划伤:

现象描述:PCB 板表面出现划痕,可能是轻微的划痕,也可能是较深的划痕,严重的甚至会露出内部的铜箔线路。

产生原因:在生产过程中,PCB 板可能会受到各种机械摩擦,如在搬运、插件、焊接等环节中与其他物体碰撞或者摩擦。此外,使用不当的工具或者操作方法也可能导致 PCB 板划伤。

危害:如果划痕较深,露出了铜箔线路,可能会导致电路短路或者断路,影响电子产品的性能和可靠性。

3.丝印不清:

现象描述:PCB 板上的丝印标识模糊不清,难以辨认。丝印内容可能包括元器件标识、电路板型号、生产批次等信息。

产生原因:丝印油墨质量不好、印刷工艺参数设置不当、PCB 板表面污染等。例如,如果丝印油墨的附着力不强,在后续的加工过程中容易被磨损,导致丝印不清;如果印刷时压力不均匀或者速度过快,也会影响丝印的质量。

危害:丝印不清会给生产和维修带来困难,难以准确识别元器件和进行故障排查。

四、其他不良现象

1.清洁度不良:

现象描述:PCBA 表面有残留的助焊剂、油污、灰尘等杂质。这些杂质可能会影响电路板的绝缘性能,甚至导致短路等问题。

产生原因:清洗工艺不完善、清洗剂选择不当、清洗设备故障等。例如,如果清洗时间不够或者清洗剂的浓度不合适,就无法有效去除电路板上的杂质;如果清洗设备的喷头堵塞或者压力不足,也会影响清洗效果。

危害:降低电路板的绝缘性能,增加电路故障的风险。

2.电气性能不良:

现象描述:PCBA 在进行电气测试时,出现各种电气性能问题,如电阻值异常、电容值异常、电压不稳定、电流过大等。

产生原因:元器件质量问题、焊接不良、设计缺陷等。例如,如果某个电阻的阻值与设计要求不符,可能会影响整个电路的工作状态;如果焊接过程中出现虚焊或短路,也会导致电气性能不良。

危害:使电子产品无法正常工作,影响产品的性能和可靠性。

金而特品牌成立于2005年,为客户提供“价格优、品质高、交期快”的PCBA/SMT服务,产品广泛应用于人工智能、仪器仪表、通讯设备、光伏储能、汽车电子、医疗设备等领域。板材获得UL、ISO、CQC等国际认证,保障了产品质量可靠性和稳定性。